FUCINA ITALIA, FUCINA DI IDEE…

Dal 2019, la nuova proprietà di FUCINA ITALIA srl ha intrapreso attività di Ricerca applicata, sviluppo sperimentale ed innovazione.

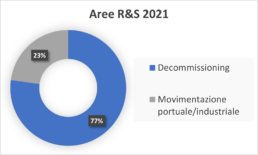

Grazie al suo team interno di ingegneri qualificati, disegnatori esperti e manodopera altamente specializzata, FUCINA ITALIA ha definito due aree su cui concentrare le attività di R&S: decommissioning e movimentazione portuale.

I progetti di R&S intrapresi, nati da esigenze ed obiettivi produttivi, grazie alla forte integrazione tra le diverse funzioni aziendali, hanno contribuito all’accrescimento ed alla valorizzazione dello stock di conoscenze non solo del personale coinvolto ma dell’intera azienda.

Dal 2020 FUCINA ITALIA ha aumentato l’investimento in R&S di oltre il 70%, mantenendo costante la distribuzione delle risorse umane, concentrandosi sui progetti relativi al decommissioning e consolidando gli ottimi risultati in ambito movimentazione portuale ed industriale.

L’investimento interno ha ulteriormente contribuito alla spinta alla crescita ed al cambiamento che permea la consolidata cultura aziendale e consente a FUCINA ITALIA di proporsi sempre più, nel selettivo mercato di riferimento, quale partner affidabile e sempre pronto a nuove sfide.

I progetti R&S FUCINA ITALIA in numeri – Investimento totale 2019 195.391,49 €

I progetti R&S FUCINA ITALIA in numeri – Investimento totale 2020 350.484,25 €

I progetti R&S FUCINA ITALIA in numeri – Investimento totale 2021 353.732,74 €

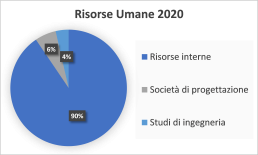

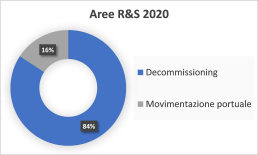

Risorse Umane 2020

Aree R&S 2020

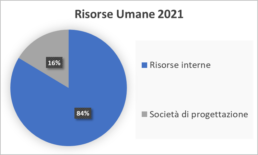

Risorse Umane 2021

Aree R&S 2021

UFFICIO TECNICO, MINIERA DI INGEGNO, CONOSCENZA E PROFESSIONALITA'

L’ Ufficio Tecnico di FUCINA ITALIA unisce l’esperienza ed affidabilità di oltre venti anni di attività, alla velocità e precisione portata dai più moderni e potenti software di calcolo e di disegno 3d.

Il gruppo, composto da ingegneri meccanici ed elettrici, disegnatori progettisti e tecnici di alto livello, ha concluso nel corso degli anni progetti e brevetti con esiti e feedback ottimali nei seguenti settori principali:

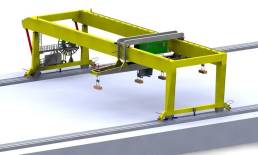

- Macchine ed accessori di sollevamento (gru, carroponti, accessori speciali)

- Macchine ed attrezzature per scarico portuale (traverse multifunzionali, bilancini di sollevamento, accessori e prototipi per scarico cellulosa)

- Caldareria/recipienti in pressione

- Carpenteria industriale

- Serbatoi stoccaggio rifiuti radioattivi

- Impianti di stoccaggio materiali pericolosi

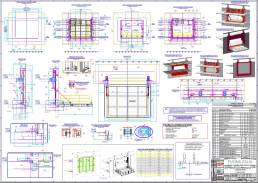

I servizi che offriamo sono:

- Studi di fattibilità e progettazione preliminare partendo da idee/esigenze e necessità del cliente

- Progettazione Funzionale, Esecutiva e Costruttiva (dossier di calcolo e disegni costruttivi)

- Manualistica

I principali software utilizzati, costantemente aggiornati, sono :

- SOLIDWORKS – Nr. 6 licenze PROFESSIONAL (per disegno 3d) + nr. 3 licenze PREMIUM (con software analisi e calcolo)

- SAP 2000

- AUTOCAD – nr. 10 licenze di disegno 2d

- COMPOSER – per manualistica

- ALYANTE (TEAMSYSTEM) per gestione amministrativa, commerciale ed analisi progetti.

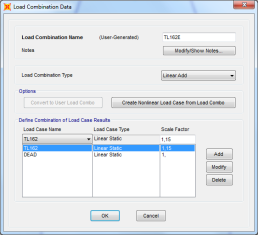

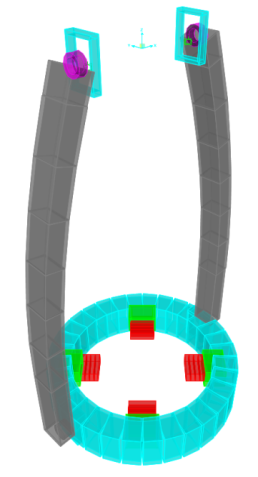

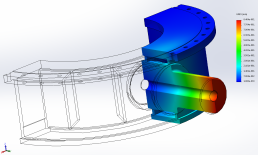

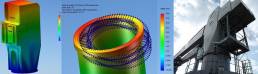

CALCOLO ELEMENTI FINITI – SAP 2000

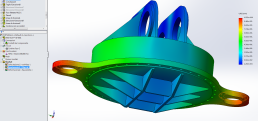

CALCOLI ELEMENTI FINITI – SOLIDWORKS SIMULATION

MODELLI 3D – SOLIDWORKS

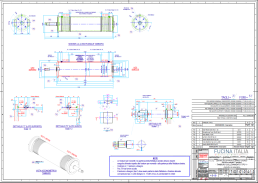

MESSE IN TAVOLA – AUTOCAD/SOLIDWORKS

PICCOLE TOLLERANZE SU GRANDI MANUFATTI

La nostra officina meccanica ci permette di realizzare componenti più o meno complessi, per forniture singole, in serie o per la lavorazione finale di composti saldati provenienti dal reparto di carpenteria.

Il nostri punti di forza sono:

- Stretta collaborazione tra officina di carpenteria e meccanica

- Specializzazione degli addetti alle lavorazioni

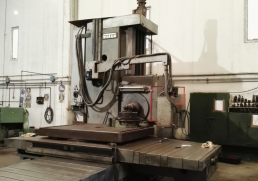

- Possibilità di lavorare grandi manufatti grazie agli spazi delle officine e alle macchine utensili di grandi dimensioni

In aggiunta alle tradizionali macchine da officina, i macchinari caratteristici a nostra disposizione sono :

Alesatrice Farrel CNC Z32

Portata 100ton

Corsa X 12000mm

Corsa Y 3350mm

Corsa candela 1900mm (Profondità)

Alesatrice Wotan

Corsa = 1500mm x 1500mm x 1500mm

Tavola girevole = 2000mm x 2000mm

Diametro candela = 130mm

Corsa candela z = 800mm

Portata massima tavola girevole = 20t

Fresa Induma

Corsa = 900mm x 550mm x 400mm

Tornio Clovis 70

Diametro tornibile sopra il carro = 950mm

Diametro mandrino = 1200mm

Lunghezza tornibile L=6000mm

Portata massima = 16t sulle punte

N.2 torni tradizionali

Diametro tornibile sopra il carro = 400mm

Lunghezza tornibile = 3000mm

Portata massima = 8t sulle punte

Per le lavorazioni meccaniche di piccoli componenti, per produzioni di serie e per richieste di lavorazioni e finiture particolari su componenti di piccole dimensioni ci avvaliamo di partner consolidati, dotati di parco macchine a controllo numerico, con cui collaboriamo da molti anni.

LA SALDATURA: SETTORE DI PUNTA “FUCINA ITALIA”

La saldatura è una delle attività più importanti per i settori in cui operiamo.

L’ elevata automazione, l’ utilizzo dei migliori macchinari in commercio, dotati di sistemi tecnologici all’ avanguardia, l’ alta professionalità degli operatori e degli addetti ai CND e non da ultimo la presenza di un Welding Coordinator Certificato IWE (International Welding Engineer) hanno permesso di :

- Raggiungere un elevato e ricco know-how

- Ottenere numerose qualifiche

- Certificare operatori per saldature con i vari processi elencati di seguito.

I processi sono certificati secondo la UNI EN ISO 15614-1 e 7, UNI EN ISO 15613, EN ISO 17660-1 e ASME IX. Gli Operatori sono certificati secondo UNI EN ISO 9606, UNI EN ISO 14732 e ASME IX .

Processi di saldatura certificati

- SALDATURA TIG

Tungsten Arc Welding

- SALDATURA GTAW

Gas Tungsten Arc Welding

- SALDATURA MIG

Metal-arc Inert Gas

- SALDATURA MAG

Metal-arc Active Gas)

- SALDATURA GMAW

Gas Metal Arc Welding

- SALDATURA ELETTRODO RIVESTITO O SMAW

Shielded Metal Arc Welding

- SALDATURA ARCO SOMMERSO O SAW

Submerged Arc Welding

- RIPORTI DI SALDATURA WO ESW

Welding Overlay Elecrtro Slag Welding

- RIPORTI DI SALDATURA WO MIG

Welding Overlay MIG (Metal-arc Inert Gas)

Principali materiali coperti dai processi di saldatura posseduti

- ACCIAI AL CARBONIO (strutturali)

- ACCIAI DA CALDARERIA

- ACCIAI INOSSIDABILI della serie 300

LEGHE NiCr (Es. Alloy UNS N06022).

Per i riporti di saldatura i materiali utilizzati sono quelli della serie 300 (come il 308, 309 o 316), la lega di NiCr (come UNS N06022 e UNS N06625) e CoCr (come Stellite 21).

Controlli non distruttivi

Fucina Italia ha Operatori interni certificati per eseguire controlli NDT per i sistemi UNI EN ISO 9712 e ASNT SNT-TC-1A per metodi VT, PT MT e RT-L.

In dettaglio l’ ufficio COLLAUDO & QUALITA’ FUCINA ITALIA è composto da un 2° livello certificato per i controlli non distruttivi nei metodi VT, MT, PT, RT-L coadiuvato da un addetto al collaudo e supportato dal Welding Coordinator esterno avente III livello su VT, PT, MT, RT, UT, UTTOFD e Phased Array, TT.

Macchine a saldare

- N.1 MANIPOLATORE LINCOLN MH 60.4

CARATTERISTICHE TECNICHE

Traslazione colonna utile: 5.000mm

Traslazione trave utile: 6.000mm

Altezza totale manipolatore da terra 8.400mm

Velocità sollevamento trave __1.000mm/min

Velocità traslazione trave ________ 180-1.800mm/min

Velocità spostamento basamento ____180-3.000mm/min

- N.1 LINCOLN IDEAL ARC 1000 (mod. 9547) – SAW

CARATTERISTICHE TECNICHE

Traslazione colonna utile: 4.000mm

Traslazione trave utile: 4.000mm

Corsa carrello: 20.000mm (fino a 50.000mm)

Generatore Dc 1000A con testa na3

- N.1 LINCOLN IDEAL ARC 1000 – SAW

CARATTERISTICHE TECNICHE

Traslazione colonna utile: 5.000mm

Traslazione trave utile: 4.500mm

Corsa carrello: 2.000mm

Generatore __ Dc 1000A con testa na3

Saldatrici

- FRONIUS VR 4000 – MIG/MAG

- N. 3 FRONIUS TPS 500I – MIG/MAG

- FRONIUS VR4000 TRANS PLUS SYNERGIG 5000 – MIG/MAG

- EVM PHOENIX 521 – MIG/MAG

- AIR LIQUID SAF 480 TRI – MIG/MAG

- SAF FRO DIGI WAVE 500 – MIG/MAG

- MILLER ROD 3 – MMA

- EWM TETRIX 350 DC/AC -TIG

- WELD FORCE KEMPII KSC 4500 – MIG/MAG

- SAF FRO BUFFALO 500 – MMA

- MILLER XMT 304CC/CV – MMA

- MILLER DINASTY 400 – MMA

- LOKERMANN GRAN MIG 501 MULTI SYN – MIG/MAG

• JASIC ITALIA 400P – MIG/MAG

L’ ACCIAIO CI SCORRE NELLE VENE…

Nel nostro capannone da 4000mq, adibito alle lavorazioni di carpenteria, vengono realizzati i manufatti eseguiti su commessa; la nostra flessibilità ci permette di spaziare dall’ industria siderurgica pesante alle strutture per la movimentazione in aree portuali, da carpenterie aperte a serbatoi in pressione, da carriponte a fusti per smaltimento delle scorie radioattive; in sostanza, il nostro bacino di realizzazione si estende in modo da accogliere le richieste di tutti i settori industriali.

In aggiunta alle tradizionali macchine da carpenteria e a carriponte con portata da minimo 12 a massimo 63+20 tonnellate, i macchinari principali, caratteristici per dimensioni e capacità, in nostro possesso, sono:

Calandra Froriep

Spessore massimo 50mm

Larghezza massima 4mt

Pressa

Forza lavoro 500 tonnellate

Piegatrice Colgar

Forza lavoro 400mP

IL DECOMMISSIONING NUCLEARE

Il decommissioning nucleare comprende tutte le operazioni finalizzate alla dismissione completa e messa in sicurezza di strutture e impianti industriali appartenenti alla filiera nucleare. L’esperienza acquisita negli anni in questo settore ci ha consentito nel tempo di essere coinvolti in prima linea in attività di progettazione e costruzione di facility ideate e realizzate per i seguenti scopi principali:

- Smantellamento di impianti nucleari dismessi;

- Inertizzazione di rifiuti radioattivi liquidi e solidi

Il know-how acquisito ci rende, quindi, un partner altamente competente e “problem solver”, in grado di spaziare dallo studio di fattibilità alla realizzazione concreta dell’impiantistica di processo e di corredo quali:

- Confinamento dinamico delle aree contaminate;

- Drenaggio e movimentazione di effluenti liquidi radioattivi;

- Monitoraggio radiologico ambientale ed in linea.

IL DISEGNO CHE DIVENTA MATERIA

Per incrementare e velocizzare la fase produttiva, FUCINA ITALIA può vantare, all’interno del suo parco attrezzature, una nuova macchina per taglio lamiere in grado di funzionare in modalità ossitaglio o taglio al plasma in base alla necessità o meno di realizzare tagli di maggior precisione e qualità.

Le caratteristiche principali della macchina sono:

MACCHINA DA TAGLIO AUTOMATICA – DAMI MODELLO HD 5500

Larghezza utile taglio 3050mm

Lunghezza utile taglio 12200mm

Filtro esterno aspirante a cartucce

REPARTO SABBIATURA E VERNICIATURA: UN SETTORE IMPRESCINDIBILE PER FUCINA ITALIA

Con una apertura utile di 6x6m e una lunghezza di 40m, l’area Sabbiatura/Verniciatura, dotata di recupero sabbia e aspiratori in continuo con appositi filtri a maniche, permette di ospitare piccoli e grandi manufatti garantendo risultati ottimali in tempi ridotti.

Il trattamento di sabbiatura è uno dei metodi più utilizzati prima di un processo di verniciatura; i pezzi grandi o piccoli che siano, sono investiti da una vasta gamma di materiali abrasivi, a seconda del tipo di risultato da ottenere, al fine di riportarli a metallo bianco.

La verniciatura viene applicata a liquido con aria compressa.

A garanzia del procedimento, vengono eseguiti controlli qualità di processo e finali di verniciatura, a cura di ispettore Frosio III livello, con rilascio al cliente dei certificati di supervisione e collaudo con misurazioni e prove di aderenza.